Возрождение индустриального домостроения в Узбекистане

ЖБИ И КОНСТРУКЦИИ - No 04 2016

репортаж из ташкента с производства binokor temir beton servis

Технология производства жилых зданий из сборного железобетона расширяет свое присутствие в Средней Азии, в очередной раз доказывая, что даже для сейсмо-активных зон ей нет равноценной альтернативы среди индустриальных способов возведения жилья.

В сентябре текущего года компания Binokor Temir Beton Service запустила в Ташкенте производство стеновых панелей и несъемной опалубки плит перекрытий. На очереди производство трехслойных стеновых панелей наружных стен.

Структура производства

Завод ЖБИ Binokor Temit Beton Servis был основан в 2010 году на базе бывшего подразделения УП «Узтемирйулкурилишмонтаж» с целью организации производства 10-ти и 13-ти метровых опор контактной сети железных дорог и фундаментов к ним. На тот момент в Узбекистане началось строительство скоростной железной дороги, для чего были необходимы опоры с нагрузкой, увеличенной почти в два раза. Предприятие было полностью реконструировано, по проекту российских компаний «Бетал» и «Комкон» было заменено все оборудование бетоносмесительного узла и смонтирована адресная подача бетона ко всем формовочным постам, также было заменено котельное и компрессорное оборудование, построен узел для товарного бетона производительностью 60 м 3 в час.

Вначале производство располагалось в трех формовочных пролетах, к которым прилегали два пролета арматурного цеха. В первом пролете на агрегатно-поточной линии производятся разные железобетонные изделия: опоры контактных сетей, колонны, пустотные блоки, фундаментные блоки, фундаменты заборов, все мелкоштучные изделия. Во втором пролете установлена линия производства преднапряженных пустотных плит в формах. В третьем пролете размещена линия российской компании «Данко» для производства опор контактной сети железных дорог методом центрифугирования. Когда в 2014 году появился заказ на опоры ЛЭП высотой от 22 до 26 метров, к основному корпусу на месте старого полигона был пристроен четвертый пролет шириной 24 метра, в котором для их производства было установлено оборудование украинского завода «Зугрес».

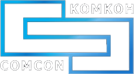

В конце 2014 года, когда мощности ЖБИ «Бинокор» были полностью исчерпаны, и при этом встал вопрос о индустриальном способе строительства жилых и производственных зданий, был приобретён соседний завод бывшего домостроительного комбината КСК. На этом заводе также была проведена полная реконструкция с заменой всего оборудования бетоносмесительного и формовочного цехов, организована адресная подача бетона, построен новый арматурный цех. В первом пролёте установлена линия циркуляции паллет фирмы «Vollert». Во втором пролете установлены 7 дорожек безопалубочного формования пустотных плит с машинами испанской компании «TecnoSpan», на которых производятся не только плиты перекрытия, а также освоено производство шпалер, сигнальных дорожных столбиков, перемычек, бордюров, столбиков забора. Шпалеры — железобетонные столбы сечением 90×90 и 100×100мм, армированные высокопрочной проволокой ВР-2, длиной до 5 метров. В Узбекистане развито садоводство — сажаются виноградники и плодовые деревья. В поле устанавливаются шпалеры, на них натягивается проволока, на которую крепится лоза и ветки деревьев.

Для нового производства было арматурное оборудование китайской компании TJK и российской компании «Данко».

Заводская лаборатория оснащена самым современным оборудованием и приборами для контроля качества, которая аккредитована по системе Госстандарта республики Узбекистан. Эта лаборатория оказывает услуги и сторонним заказчикам.

На линии «Vollert» на данный момент уже освоен выпуск элементов несъемной опалубки «Филигран», а также стеновых панелей из керамзитобетона. В настоящее время завод готовится к организации производства полного комплекта железобетонных изделий для строительства сборных панельных 7 и 9-этажных, а в перспективе и 12-этажных жилых домов.

На заводе в настоящее время работают более 400 человек в три смены. Рабочие на заводе — в основном из окрестных поселков и городов, специалисты же - из города. У завода заключён договор с Ташкентским архитектурно-строительным институтом, поэтому ежегодно студенты проходят на заводе практику.

Модернизация производства, запуск производства несъемной опалубки

О деталях внедрения новых технологий и оборудования нам рассказал Алексей Яковлевич Лозинский — ключевой технический специалист из РФ, управляющий проектом реконструкции и становления производства на заводе Binokor Temir Beton Servis c 2010 года:

Процесс реконструкции завода ЖБИ «Бинокор» начался в октябре 2010 года. На тот момент завод продолжал кое-как работать на старом советском оборудовании, производил пустотные плиты перекрытия, блоки ФБС, кольца колодцев и другую аналогичную продукцию. Благодаря этому на заводе остался костяк хороших специалистов, с помощью которых удалось в самые сжатые сроки провести реконструкцию и запустить новое производство. Уже на этапе реконструкции и освоения нового производства мы стали привлекать лучших специалистов с других заводов в Ташкенте, поэтому можно с уверенностью сказать, что на сегодняшний день завод является ведущим не только по оборудованию, но и по коллективу и по техническим специалистам. Как было сказано, полная реконструкция завода и запуск его на полную мощность был сделан менее чем за год, плюс был запущен узел товарного бетона производительностью 60 кубов в час. Позже, в 2013 году была построен цех по производства тротуарной плитки методом виброформования, на которой был освоен выпуск плитки типа «Волна» прочностью 450 кг/см 2 и высотой 100 мм. для мощения контейнерных терминалов. В 2014 году построен 24 метровый пролет по производству опор ЛЭП 22, 6 и 26 метров.

Дальше встал вопрос организации индустриальных методов строительства, организации структуры по типу ДСК. На данный момент в Узбекистане нет иной системы домостроения, кроме монолита и кирпича, так как с советских времен все заводы ДСК в Узбекистане прекратили существование. Наша компания строит в монолите жилые дома, торговые центры, многоярусные автостоянки. А чтобы начать строить в большом объеме, нужны новые строительные системы, как альтернативы монолитной технологии — медленной и часто дорогой. Вначале взяли идею несъемной опалубки перекрытий, которая может работать как с монолитным, так и со сборным каркасом, что ускоряет темпы возведения здания в 2,5–3 раза. Для производства несъемной опалубки было решено применить линию циркуляционных паллет с учётом того, что на ней можно производить и другие плоские элементы, а также массивные перекрытия и стеновые панели. Были изучены поставщики, как европейские, так и китайские. Я сам ездил по Китаю, был на ведущих китайских заводах, производящих такие линии. В итоге пришли к выводу, что лучшее предложение по соотношению цены и качества у фирмы «Vollert». В принципе, в Германии есть несколько сильных производителей. Я лично многие линии знаю, видел и работал на некоторых. Но у Vollert есть собственное производство, поэтому все элементы линии производятся непосредственно этой компанией, что немаловажно! Т.е. это не просто инжиниринговая компания, а производственная, которая способна гарантировать качество всех компонентов своего оборудования.

Концепция завода, с которой мы пришли в Vollert была сформирована нами с учетом наших площадей. Конечно, компания Vollert тоже внесла свои ценные предложения на основе их богатого опыта. В частности, это касается системы сцепки паллет, когда паллеты перемещаются попарно. Это позволили сделать пропарочные камеры однорядными, что освободило пространство и оптимизировало технологическую линию, потому что в других предложениях было два ряда камер, которые перекрывали все пространство цеха. Систему термообработки и фундаменты пропарочной камеры и самой линии мы по согласованию с Vollert сделали сами. Поддоны (паллеты) мы тоже изготовили сами на месте, и сделали это, к удивлению даже самих специалистов компании «Vollert», довольно быстро: раскроенный металл приходил из Германии, и мы уже на месте собирали поддоны. Здесь мы сэкономили на том, что: во-первых работа у нас стоит дешевле, чем в Германии, а во вторых транспортировка объемных поддонов выходит много дороже.

Не смотря на то, что циркуляционная линия уже запущена, мы продолжаем тесный диалог с Vollert по вопросам проектирования наших домов. Вопрос сейсмостойкости требует специальных решений и мы видим, что у проектного отдела Vollert есть и понимание этого вопроса и ресурсы, чтобы с нами общаться. В целом, вопрос это решаемый, поскольку в советское время панельные дома строились повсюду, в том числе и в Узбекистане. Вопрос в том, чтобы правильно учесть сейсмическую специфику в проекте дома с учетом возможностей современного оборудования. На сегодняшний день в Узбекистане разрешается строить не более восьми-девяти этажей. Но в связи с тем, что в республике началась программа по обеспечению доступным жильем и расселению Ташкента (т.к. в городе очень много одноэтажных домов и ветхого жилья), насколько мне известно, должно быть принято постановление, разрешающее строить и 12-этажные дома.

Циркуляционная линия vollert

Экскурсию по циркуляционной лини для нас провели сотрудники компании Vollert Игорь Чуков и Сергей Лапырев.

Сергей Лапырев:

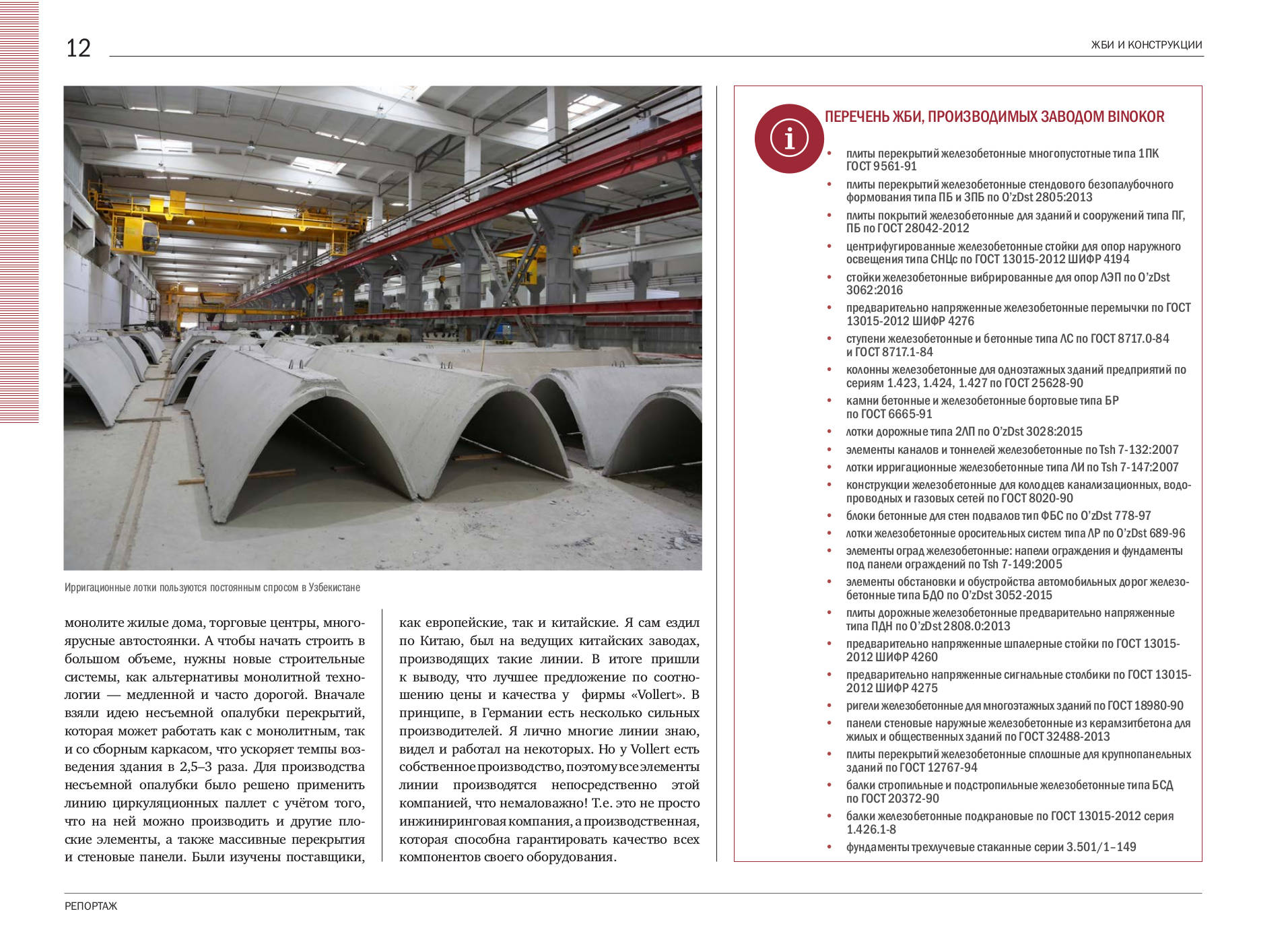

Линия размещена в одном цеховом пролете. Транспортная система обеспечивает движение двух потоков в противоположных направлениях и передачу поддонов торцевыми тележками поперечного перемещения. Для оптимизация технологических процессов и повышения производительности линии, предусмотрено достаточное количество буферных постов. Комплектация линии обеспечивает выпуск изделий широкой номенклатуры, несмотря на то, что техническое задание на проектирование оборудования было ориентировано на производство перекрытий по технологии несъемной железобетонной опалубки.

Система управления выполнена на базе современного CAD-CAM комплекса, позволяющего гибко управлять производственной логистикой и исполь- зовать BFT-данные универсального формата.

Последовательность технологических операций:

- U01 — нанесение разметки плоттером в автоматическом режиме.

- U02–03 — установка опалубки, проемообразователей и доборных элементов согласно контурной разметке.

- U04–07 — установка сеток, трехмерных арматурных каркасов и закладных деталей.

- U08 — укладка и уплотнение бетонной смеси.

Бетонирование производится при помощи шиберного бетоноукладчика, управляемого с пульта оператора. Станция уплотнения совмещена с постом укладки бетона и имеет управление с собственного пульта и совмещенное управление с пульта бетоноукладчика. Это позволяет достигать максимального качества укладки и уплотнения бетонной смеси. Бетоноукладчик оборудован навесным устройство для обработки внутренней поверхности изделий несъемной железобетонной опалубки.

- U09–11 — добавочные посты, позволяющие выполнять доработку изделий по различным технологиям производства ЖБИ.

- U12–16 — транспортный тоннель для перемещения поддонов в камере твердения

- R1–4 — секции камеры твердения с передвижным подъемником для обслуживания камер.

Особенностями камеры твердения являются:

- исполнение камеры и подъемника в едином ограждающем контуре, что позволяет исключить из конструкции секционные ворота, устройство подъема створок и дополнительное теплогенерирующее устройство.

- полки стеллажной системы камеры твердения выполнены по тандемной схеме, что позволяет разместить в одной ячейке два поддона. В этом случае поддоны имеют замки специальной конструкции.

Эти технические решения позволили разместить камеру в пролете с ограниченными по ширине и высоте габаритами, а также достичь максимального быстродействия подъемника камеры твердения.

- U17–19 — посты распалубки и выгрузки изделия. Готовое изделие в горизонтальном положении Снимается цеховым краном и перемещается на склад временного хранения. Бортоснастка при помощи цехового транспорта перемещается в зону чистки, и далее — на посты укладки.

- U20 — буферный пост для контроля и предварительной чистки поддона.

- U21 — автоматическая чистка при помочи чистящего устройства, имеющего комплект приводных щеток и скребков.

Линия безопалубочного формования

Алексей Яковлевич Лозинский:

— По поводу перекрытий, сегодня все строится из пустотных плит при возведении жилых домов или делается монолит. Как будет у нас — еще не решено. Сейчас экспериментально мы должны построить один дом с несъемной опалубкой. Потом часть домов будет строиться с пустотными плитами, выпущенными как по старой технологии в формах с пуансонами, так и на линии безопалубочного формования. По старой технологии в формах мы можем производить плиты перекрытий длиной до 7200 мм со стандартной шириной 1000 и 1200 мм. На линии безопалубочного формования с машинами «TecnoSpan» можно производить плиты от 160 до 300 мм по высоте и от метра до полутора по ширине, длиной до 12 метров. Линия зарекомендовала себя хорошо: проста в эксплуатации и обслуживании, качество изделий выходит стабильным. В следующем году мы планируем запустить ещё одну линию безопалубочного формования плит перекрытий и полностью отказаться от старой и неэффективной технологии производства плит.

Может быть, появится проект панельного дома с массивными перекрытиями, такой вариант тоже рассматривается. В качестве ограждающих конструкций в настоящее время используется только кирпич, потому что альтернативы пока этому в Узбекистане нет.

В связи с этим, а также с необходимостью массового жилищного строительства, в настоящее время разрабатывается проект сейсмостойкого панельного дома с пустотными перекрытиями и энергоэффективными трехслойными панелями, которые как раз и будут производиться на линии циркуляции паллет.

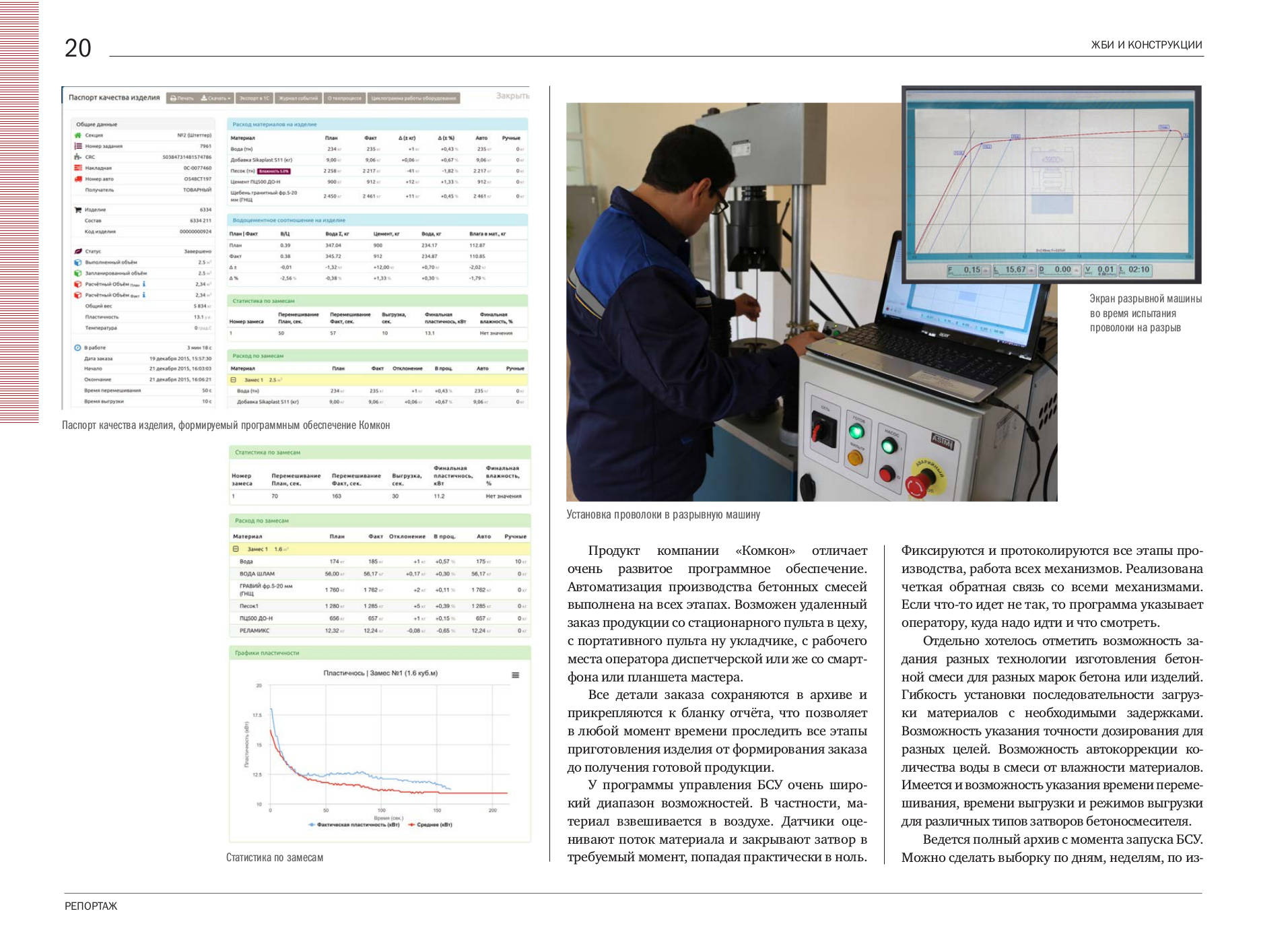

Лаборатория

У нас очень хорошая лаборатория, оснащённая по последнему слову науки. Есть такие приборы, которые вообще впервые в Узбекистане появились. Часть приборов у нас от челябинского поставщика — «Карат», часть — от «Интерприбор». Мы сделали ставку на российского производителя и не жалеем.

Система управления бсу

Систему управления, автоматизацию БСУ и адресной подачи внедряли российские компании Бетал и Комкон. Первая берет на себя проект металлоконструкций, механическую часть. Комкон отвечает за силовую часть, автоматику и программное обеспечение. С ними мы реализовали четыре разных проекта: реконструкцию БСУ и организацию адресной подачи на первом заводе ЖБИ «Бинокор», строительство узла товарного бетона, установку узла для производства жесткого бетона для цеха тротуарной плитки и реконструкцию БСУ и монтаж адресной подачи на втором нашем заводе КСК. По моему мнению, это сильнейшие компании на нашем рынке в своем сегменте.

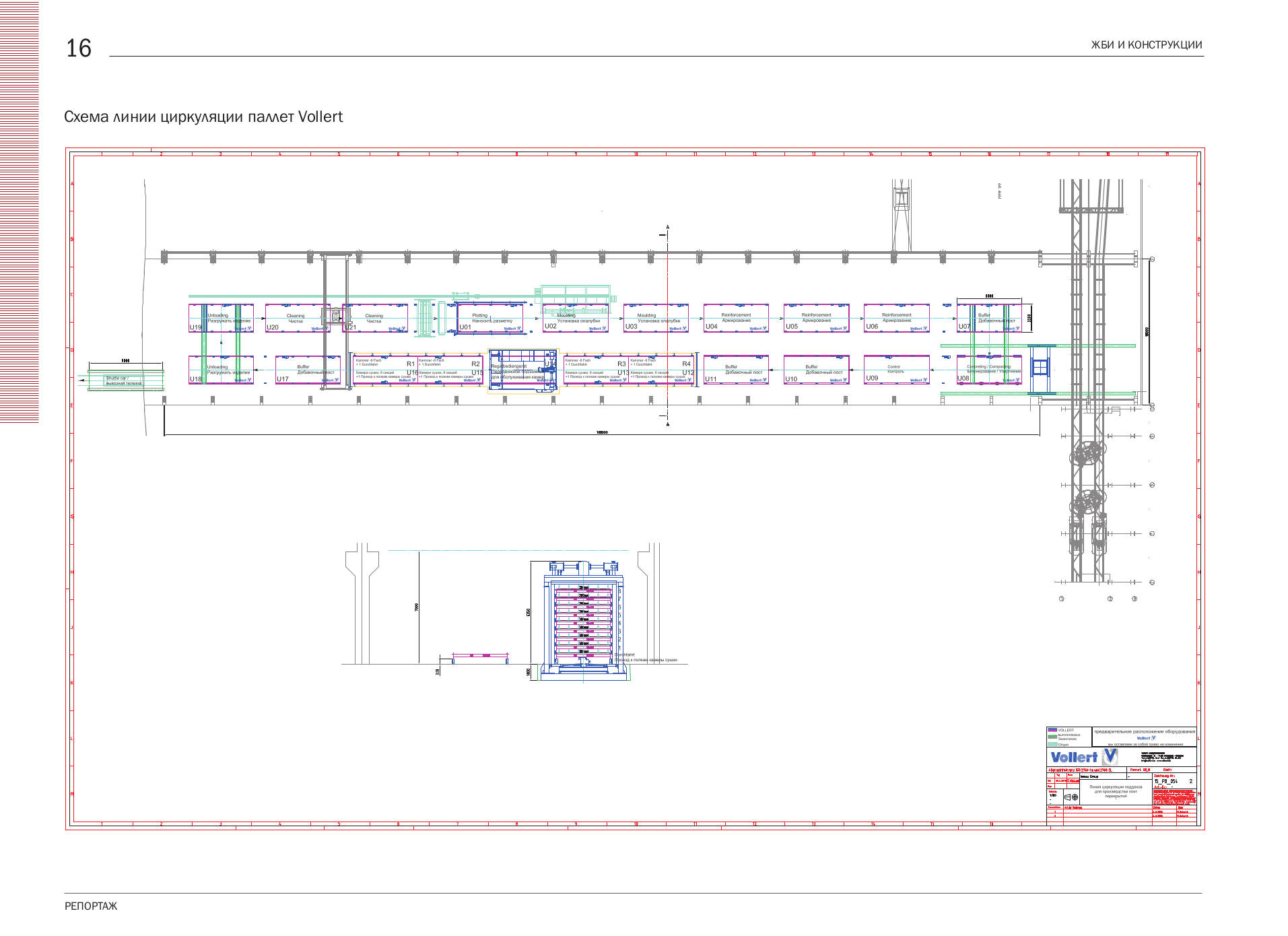

Продукт компании «Комкон» отличает очень развитое программное обеспечение. Автоматизация производства бетонных смесей выполнена на всех этапах. Возможен удаленный заказ продукции со стационарного пульта в цеху, с портативного пульта ну укладчике, с рабочего места оператора диспетчерской или же со смартфона или планшета мастера.

Все детали заказа сохраняются в архиве и прикрепляются к бланку отчёта, что позволяет в любой момент времени проследить все этапы приготовления изделия от формирования заказа до получения готовой продукции.

У программы управления БСУ очень широкий диапазон возможностей. В частности, материал взвешивается в воздухе. Датчики оценивают поток материала и закрывают затвор в требуемый момент, попадая практически в ноль.

Фиксируются и протоколируются все этапы производства, работа всех механизмов. Реализована четкая обратная связь со всеми механизмами. Если что-то идет не так, то программа указывает оператору, куда надо идти и что смотреть.

Отдельно хотелось отметить возможность задания разных технологии изготовления бетонной смеси для разных марок бетона или изделий. Гибкость установки последовательности загрузки материалов с необходимыми задержками. Возможность указания точности дозирования для разных целей. Возможность автокоррекции количества воды в смеси от влажности материалов. Имеется и возможность указания времени перемешивания, времени выгрузки и режимов выгрузки для различных типов затворов бетоносмесителя.

Ведется полный архив с момента запуска БСУ. Можно сделать выборку по дням, неделям, по изделиям, маркам бетона, отдельно по цементу, по песку, воде: сколько, где, когда было потрачено. Полная разбивка по всем показателям. Плюс безотказность работы: за 5 лет, как у нас «Комкон» работает, не было даже необходимости вызова специалистов для ремонта или наладки. При этом все программные обновления, которые в «Комкон» есть, они обязательно бесплатно устанавливаются. Когда, например, они приезжали запускать КСК, они установили новую версию программы и нам на «Бинокор». Очень важный момент — информационная безопасность. В программе Комкона просто невозможно удалить данные по расходным материалам или статистику. Только если всю программу стереть.

В этом смысле, я считаю, что у европейских производителей нет шансов перед Комконом. Мне пришлось поработать на европейском оборудовании. Во-первых у них нет такого богатства функций и сервиса, во-вторых, работать с иностранцами труднее чисто организационно, в третьих их системы не адаптированы к нашим условиям, в четвертых — они еще и дороже значительно. Программа Комкон отработана до совершенства с учетом всех пожеланий рынка. И при этом они продолжают развиваться.

Тандем Комкон-Бетал много лет назад освоил технологию адресной подачи. Сам кюбель с приводом поставляется от немецкой фирмы. А вся начинка и управления — от Комкона. Система адресной подачи работает в полностью автоматическом режиме, т.е. адресная подача находится в связи со всеми технологическими линиями. Это значит, что кюбель отслеживает местонахождение бетонораздатчиков и будет ждать их, если последние заняты . Оператор дополнительно с пульта подтверждает, что можно выгружать кюбель, но это лишь подтверждение. В автоматическом режиме оператор не может выгрузить кюбель мимо бадьи бетонораздатчика.

Что касается бетонораздатчиков, которые являются нестандартным оборудованием, то они изготовлены по нашему заданию российской компанией «Данко», выполнены на радиоуправлении и оснащёны модулями связи с системами адресной подачи.

В общем, компанией «Комкон», благодаря многолетнему опыту работы в сфере автоматизации бетонных производств, доведен до совершенства технологический процесс изготовления бетона. Продуманные и проверенные технологии дозирования и доставки позволяют значительно увеличить производительность цехов БСУ и формовки и одновременно повысить качество продукции.